Адгезия – что это такое

Вообще, слово «адгезив» в переводе с английского языка означает «клеящее вещество, прилипание». Этот «клей» используется в стоматологии с тем, чтобы соединять разные по составу материалы с тканью зуба (не путать адгезию и когезию – это физический термин).

Сам по себе пломбировочный материал не обладает химической адгезией, то есть способностью прилипать к влажному по своей природе дентину, так что здесь необходим «посредник», который позаботится о надежном сцеплении двух разнородных тканей. Во время полимеризации композитный материал дает усадку, так что если не использовать адгезивные системы, нужного качества сцепления добиться не удастся. А это прямая дорога к развитию повторного кариеса или даже пульпита под пломбой.

«Меня с детских лет беспокоила моя диастема, щель между передними зубами. Лет 5 назад я услышала, что существует такая методика, как адгезивная реконструкция зубов, при которой никакая болезненная обточка не нужна и материал буквально «прилипает» к зубам. Доктор просто шлифанул эмаль передних зубов и послойно закрыл непривлекательную щербинку композитом. Эмаль осталась целой, а улыбка сделалась открытой».

Елена Сальникова, отзыв на сайте одной из московских стоматологий

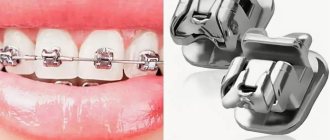

Инновационные светоотверждаемые адгезивные системы используются при пломбировке зубов композитами, при фиксации мостов, а также для установки брекетов, виниров, скайсов.

Адгезивные материалы

При выборе адгезивов не следует забывать пословицу: «Где тонко — там и рвется», поскольку качество упаковки всегда зависит от клея, с помощью которого она собрана или запечатана.

Адгезивы используются почти во всех технологиях производства и сборки продукции в сфере упаковки. Важной тенденцией, наблюдаемой в последние годы в этой области, стало стремление свести к минимуму применение адгезивов, содержащих растворители, заменяя их клеем на водной основе, использование которого менее вредно для окружающей среды. В сфере упаковочных технологий это привело не только к еще большему росту применения адгезивов на водной основе, но и к большей популярности термоклея с содержанием сухих веществ 100%. В настоящее время необходимо решить задачу создания адгезива, не препятствующего вторичной переработке использованной тары.

Принципы адгезии

Перед тем как перейти к обсуждению специальных видов адгезивов, применяющихся в сфере упаковки, необходимо рассмотреть некоторые сведения о принципах и теории склеивания. При склеивании материалов с помощью клеящего вещества не ставится задача зафиксировать их поверхности как можно плотнее друг к другу. Требуется, чтобы образовался бутерброд: материал-адгезив-материал. Хотя иногда желательно, чтобы применяемое количество адгезива было минимальным, добиваться тонкого слоя за счет дополнительного давления или разбавления клеящего вещества не следует.

Шероховатые или пористые поверхности могут склеиваться при помощи тех адгезивов, которые отвердевают или кристаллизуются. Очень гладкая поверхность, которая бывает у емкостей из стекла или пластмассы, вызывает совершенно особые проблемы. В этом случае предпочтительно применение адгезива, который не теряет пластичности и остается достаточно липким (создается так называемое сцепление за счет присасывания). Для некоторых пластиковых поверхностей (особенно это касается олефинов) может потребоваться обработка пламенем или коронным разрядом, необходимая для окисления поверхности. Чтобы улучшить параметры сцепления некоторых видов пленки или фольги, необходимо использовать грунтовочный слой (особенно это важно для экономически оправданных пластичных многослойных материалов, изготовленных методом экструзии). Необходимо также учитывать наличие в составе пленки пластификаторов или других добавок, которые могут оказать негативное влияние на процесс склеивания.

Теоретические основы адгезии

Сущность процесса склеивания остается еще до конца не ясной, но считается, что его определяет сочетание физических и химических воздействий. Чтобы помочь читателю лучше понять феномен склеивания (адгезии), опишем наиболее важные аспекты этого чрезвычайно сложного процесса.

Механическое сцепление образуется в тех случаях, когда адгезив проникает внутрь пористого материала. Когда герметизирующий состав впитывается в волокнистую массу и отвердевает, сцепление образует соединение, сила которого определяется силой сцепления адгезива или субстрата (в зависимости от того, какая из них больше). Естественно, вязкость адгезива и пористость материала определяют степень проникновения.

Если склеиваемые поверхности не являются пористыми, сцепление образуется не за счет механической взаимосвязи, а под воздействием молекулярных сил. В этом случае необходимо учитывать гладкость или шероховатость материала, поскольку это важно для сцепления. Если мы представим неровность поверхности в виде холмов и долин, то существует определенный идеальный угол между склоном холма и горизонтальной поверхностью, обеспечивающий максимальную удерживающую силу свободной энергии для применяемых материалов. Например, для бумаги и других целлюлозных материалов было рассчитано, что этот угол составляет 43°. Максимальная работа сцепления в таком случае составляет от 0,4 до 0,5 г/см, и, следовательно, поверхностное натяжение адгезивов должно находиться в этих пределах. Усадка ад-гезива при схватывании приводит к снижению действия этих сил, но этого можно почти полностью избежать путем применения адгезива при более высокой температуре и очень быстрого его охлаждения сразу после нанесения.

Для идеально гладкой поверхности может быть верно обратное, то есть при низких температурах и медленном охлаждении возникновение напряжения внутри адгезива, приводящего к нарушению контакта в области соприкосновения поверхностей, менее вероятно. Предварительно выявить возможность возникновения таких проблем можно следующим образом: на одну из сторон этикетки наносят клеящий состав, после чего ее подвергают испытаниям в условиях различных температур и влажности, выдерживают в течение некоторого времени, а затем проверяют состояние адгезива. Поскольку поверхность становится более гладкой, большее значение приобретают силы притяжения между молекулами адгезива и склеиваемого материала.

В бесконечно малых промежутках между атомами и молекулами действуют несколько сил, и их влияние в большой степени зависит от расстояния. Для обеспечения надежной связи между материалами важное значение имеет смачивающая способность адгезива. Молекулы некоторых адгезивов содержат компоненты, которые могут образовывать первичные связи с материалом поверхности. Например, такие вещества, как эпоксидные полимеры, изоцианат и цианистые соединения действуют эффективнее при более низкой молекулярной массе, лучше распределяясь по поверхности и обеспечивая перед отверждением хорошую смачиваемость. Присутствие силиконов, используемых для легкого извлечения изделия из формы, может помешать образованию химической связи из-за преимущественной ориентации индуцированных электронами полей по направлению к атому кислорода, следующему за группой диметилсилана и способному присоединять дополнительные электроны. Молекулярная диффузия частиц двух материалов, по силе значительно уступающая вышеупомянутому проникновению вещества, не прямо пропорциональна молекулярной массе в степени 2/3 и увеличивается прямо пропорционально температуре и прошедшему периоду времени. Этот тип диффузии более определенно проявляется в полярных соединениях при условии, что полярные группы не начинают активным образом препятствовать подвижности молекулярных цепей. Ветвистость молекулярных цепей также способствует диффузии — она пропорциональна числу эффективных цепочек в степени 2/3.

Силы дисперсии (они еще слабее, чем явление диффузии) появляются в результате изменения положения или рассеивания электронов, окружающих расположенные в тесной близости друг от друга атомы. Действие этих сил уменьшается при увеличении расстояния и обратно пропорционально расстоянию в степени 1/7; силы дисперсии оказываются несущественными, когда расстояние превышает 4,5 А (0,00045 мкм). Для сравнения скажем, что атомы углерода в молекулярной цепи находятся на расстоянии 1,5 А друг от друга.

В дополнение к силам дисперсии действует электростатическая сила полярных групп, превосходящая их в 3-4 раза. Количество такой энергии можно оценить при наблюдении за тем, какой потенциал образуется при отделении с поверхности стекла поливинилхлорида или пластика на основе целлюлозы. Потенциал разряда достигает нескольких тысяч вольт.

Следует упомянуть еще один фактор, хотя и менее значимый, чем описанные нами ранее, а именно силы Ван-дер-Ваальса, которые возникают благодаря притяжению, существующему в полярных молекулах из-за присутствия диполей. Эти силы более чем в 10 раз слабее силы ковалентной связи, существующей между атомами, например хлора).

Типы адгезивов

В широком смысле слово «адгезив» используется для обозначения всех существующих клеящих веществ, а в узком — только для эмульсий из синтетических смол. Под термином «клей» обычно подразумевают материалы животного, реже — животного и растительного происхождения. Название «клейстер» почти всегда подразумевают растительное происхождение вещества; эти виды клеящих веществ используются только для изделий из бумаги. Словосочетанием «цементирующий состав» или словом «цемент» {cement)

обозначается адгезив с содержанием растворителя, предназначенный для склеивания таких материалов, как кожа, резина, стекло и т. п.

Большую часть применяемых в сфере упаковки адгезивов составляют составы природного происхождения на водной основе, которые до конца второй мировой войны были почти единственным видом клеящих веществ. В их число входят крахмальный клей (в США используется кукурузный крахмал), казеин из коровьего молока, животный клей, а также резиновый латексный клей, однако все большее распространение получают синтетические водоэмульсионные адгезивы и термоклей.

Крахмалы

Крахмальную пасту делают из кукурузной, пшеничной или ржаной муки, тапиоки, картофеля или саго. В натуральном виде крахмал используют только для этикетировки бумажных и картонных упаковок (особенно когда требуется наклеить бумагу на гофрокартон), и в этом случае клейстер из кукурузного крахмала позволяет очень быстро зафиксировать две бумажные поверхности. Кроме того, такой клейстер применяется для изготовления пакетов и наклеивания этикеток. Чаще всего крахмал преобразуется с помощью сухого тепла, кислоты или ферментов в декстриновый клей белого или желтого цвета, обеспечивающий более быстрое приклеивание и имеющий большее содержание сухого вещества. Стоимость крахмального и декстринового клеев невысока.

Декстриновые клеи

Для нанесения этикеток используется, как правило, декстриновый клей бурого цвета относительно жидкой консистенции, обычно проявляющий кислотные свойства. Такой клей хорошо наносится на поверхность и достаточно быстро высыхает, но при этом не является водостойким. Чтобы клей быстрее схватывался и лучше держался, иногда применяется бура (тетраборнокислый натрий Borax).

Следует отметить, что борированные декстрины склонны тянуться нитями и менее подходят для машинной обработки продукции. Чтобы отличить крахмал от декстрина, можно провести идентифицирующий тест при помощи слабого раствора йода. Крахмал окрашивает контрольный раствор в синий цвет, тогда как декстриновый клей дает красную или коричневую окраску.

Декстриновый клей предпочтительнее всего использовать в течение нескольких месяцев со дня выпуска, хотя при хранении в благоприятных условиях его качество может сохраняться в течение года и более. Среди всех видов адгезивов простой декстриновый клей является наименее дорогим и самым подходящими для машинной обработки (при очистке оборудования он легко смывается теплой водой).

В случае применения высокоскоростных технологий предпочтительнее использовать декстриновый клей из тапиоки. Декстрин на основе кукурузной муки стоит дешевле, но не так быстро схватывается. Эфиры крахмала представляют собой группу соединений, использующихся для выпуска мешков (пакетов), а также в качестве увлажняющего адгезива. Чтобы материал при склеивании оберток ложился ровнее, без волнистости, определенные виды декстрина могут смешиваться с эмульсией ПВА.

Желеобразные адгезивы

Желеобразный клей, применяемый для этикеток, представляет собой коллоидный раствор модифицированного крахмала. Он имеет достаточную стойкость к воздействию высокой влажности и сырости и обычно считается частично стойким к замерзанию. Этот клей резиноподобен и имеет хорошие когезионные свойства; его цвет — от белого до красновато-коричневого. Обычно желеобразный клей характеризуется щелочными свойствами и позволяет хорошо наклеивать этикетки на различные поверхности: горячие или холодные, влажные или сухие, жирные или маслянистые. Такой клей пригоден для наклеивания на бутылки из бесцветного, опалового или боросиликатного стекла, а также тех, на поверхность которых нанесено защитное покрытие от царапин (за исключением силиконовых покрытий). Широко используется желеобразный клей в фармацевтической, косметической и пищевой промышленности. Благодаря своему составу животный желеобразный клей при комнатной температуре находится в жидком состоянии, а в холодной воде клейстеризуется. Такой стойкий к замерзанию клей используется для наклеивания этикеток на бутылки с напитками; он плохо выдерживает погружение в воду, но при этом вполне пригоден для использования в условиях повышенной влажности.

Казеиновые клеи

Казеиновый клей выпускается из высушенного створоженного молока; иногда в него добавляются известь и другие ингредиенты. Перед применением клей разводят в холодной воде. В сфере упаковки он применяется в двух основных сферах. Одна из них — этикетирование стеклянных бутылок, где казеиновый клей имеет наибольшее распространение благодаря водостойкости и стойкости к замерзанию; для вторичного использования стеклянной тары приклеенные этикетки удаляются в щелочном растворе. Второй сферой применения казеинового клея является его добавление в состав адгезива для изготовления ламинатов бумаги и фольги. Неокрашенный казеиновый клей может иметь цвет от янтарного до темно-коричневого; казеин обладает слабовыраженными щелочными свойствами и достаточно жидкой консистенцией. Для обеспечения быстрого схватывания клея его необходимо наносить очень тонким слоем. Чтобы клей хорошо разводился в воде, в качестве разбавителя добавляют аммиак, а иногда (для повышения водостойкости) — спирт. Для изготовления складных картонных коробок с каолиновым покрытием в казеиновый клей добавляют глину. Казеиновый клей характеризуется низкой липкостью, но при высыхании обеспечивает очень хорошее сцепление.

Клеи животного происхождения

Животный клей изготовляется из мездры и костей животных (в основном кастрированных бычков). Он выпускается в форме хлопьев или гранул и перед использованием растворяется в воде при температуре около 60 °С. Обычно стандартный животный клей изготовляется из смеси костного и мездрового. Клей обычно имеет коричневый цвет средней насыщенности, проявляет слегка кислотные свойства и достаточно жидок по консистенции. Он хорошо прилипает, достаточно быстро схватывается и высыхает. Животный клей прочно соединяет деревянные и бумажные детали, однако недостаточно влагостоек, подвержен воздействию плесени, грибка и некоторых насекомых. Новые разработки в области синтетических материалов привели к сокращению применения животного клея в сфере упаковки, но именно он является наиболее предпочтительным в качестве увлажняющего адгезива для армированной ленты, использующейся при запечатывания коробок. При использовании животрюго клея на поверхности редко образуются вздутия, складки или морщины, и благодаря этому он может использоваться для изготовления жестких коробок и прилегающей мягкой упаковки; в этих случаях клей нагревают до температуры 60 °С, а количество воды для его разведения должно быть минимальным. Животный клей является не очень стойким к замерзанию и используется для этикеток на напитках.

Клеи на основе синтетических смол

Из всех разновидностей синтетического клея в области упаковки обычно применяются поливинилацетатные (ПВА) эмульсии. Они быстро сохнут и образуют крепкое соединение с бумагой и различными видами пленок, покрытий, а также других подобных непористых поверхностей. Некоторые составы клеев на основе синтетических смол обходятся в 2-3 раза дороже декстринового, но удобны тем, что могут повторно активироваться при нагревании, выполняя функции термопокрытия. Существуют и другие виды синтетических клеев, позволяющие легко отсоединить склеенные поверхности. Чаще всего они используются для фиксации прозрачной пленки в окошках на складных коробках или на конвертах, но иногда их применяют для запечатывания подклеиваемых крышек на коробках из гофрокартона.

Адгезионные

материалы, склеивающие при надавливании

Эта разновидность адгезивов, постоянно сохраняющая клейкость, стоит относительно дорого и пользуется спросом у изготовителей этикеток, так как позволяет наклеить этикетку почти на любую поверхность. Кроме того, применение таких материалов сокращает время переналадки оборудования и почти полностью устраняет необходимость его очистки, на которую при использовании жидкого клея уходят значительные средства.

Самоклеющиеся этикетки поставляются на бумажной подложке с силиконовым разделительным слоем. Существуют два основных типа таких этикеток: на основе акрилового состава и на основе смеси смол и каучука. При этом для повышения клейкости и для наклеивания этикеток на разные виды поверхностей оба типа адгезивов значительно модифицируются с помощью других мономеров и веществ.

Существуют различные способы нанесения самоклеющихся этикеток, но во всех случаях первой операцией является резкое разрывание ленты-подложки с помощью заточенной пластины, и при этом этикетка автоматически отклеивается от подложки. Затем она может захватываться вакуумным позиционирующим устройством или барабаном и сразу же приклеиваться на поверхность; этикетка также может размещаться на поверхности при помощи сильной струи воздуха. Раньше точность наклеивания этикетки несколько колебалась, но в настоящее время гарантируется, что отклонение составляет не более 0,8 мм.

Термоплавкие

адгезивы

Термоплавкими адгезивами называют особый вид клеев на основе синтетических смол, наносимые на бумагу или картон и затем активируемые при нагревании в необходимый момент. Это позволяет обеспечить более высокую скорость этикетирования, обертывания и блистерного упаковывания. При помощи печати изображения определенным образом можно не только свести к минимуму, но и обеспечить потребителю возможность легкого распечатывания упаковки.

Для этикетирования применяются два типа адгезивов. Один из них активируется нагретой пластиной прямо перед нанесением этикетки и мгновенно схватывается. Более практичным является другой тип, так называемый адгезив замедленного действия, обладающий более долгим периодом открытости (то есть этикетка остается липкой в течение некоторого времени после того, как прекратилось воздействие источника тепла). Увеличение времени разогрева и возможность вынести эту операцию за пределы этикетировочного участка позволяет значительно повысить скорость работы оборудования. В качестве типичного примера такой технологии можно привести использование устройства предварительного нагревания с температурой до 204 °С и пластины с температурой 107 °С на участке, где осуществляется этикетирование. При этом на практике необходимая температура будет зависеть от свойств адгезива и скорости выполнения операций. Такие этикетки наклеиваются на пластмассовые банки или бутылки, не требуя обработки поверхности пламенем, но при их наклеивании на стекло с силиконовым покрытием могут возникать проблемы. При использовании таких этикеток практически не требуется тратить время на очистку оборудования.

Лаки

Лаки сходны с клеями на основе синтетической смолы, но отличаются тем, что приготовляются с использованием разбавителя, а не на водной основе; их стоимость выше, а применение затрудняется парами, возникающими из-за наличия в лаках летучих органических соединений. Лаки выпускаются из таких материалов, как целлюлоза, винил, декстрин и смолы; они растворимы в спирте, нафте, бензоле, метил-этилкетоне или других органических растворителях. Они особенно подходят в тех случаях, когда необходимо, чтобы растворитель разъел гладкую поверхность, например, при нанесении покрытия на пластиковую пленку. Лаки, как и другие применяющиеся в сфере упаковки материалы с содержанием растворителей, постепенно заменяются аналогичной продукцией на водной основе, поскольку природоохранные организации накладывают жесткие ограничения на выброс в атмосферу паров разбавителей.

Когезионные

вещества

Самоклеющиеся адгезивы, известные под названием «адгезивы холодной активации», представляют собой смесь парафинов и латексов, которая склеивается только с таким же составом (и ни с какими другими материалами). Преимуществом этих материалов являются легкость наклеивания и то, что не требуется нагревания, благодаря этому можно значительно ускорить работу технологической линии. Когезионные вещества обычно наносятся на оберточную бумагу или пленку местами. Основной сферой их применения является запечатывание пакетов конфет и печенья, а также оберток шоколадных плиток, которые тают при более низкой температуре, чем требуется для активации термовещества. Материалы необходимо беречь от пыли, которая может помешать склеиванию.

Латексные клеи

Латексный клей выпускается как на основе растворителя, так и в виде водной эмульсии. Каучуковый латекс — дорогой материал, и поэтому стоимость таких адгезивов высока. Резина из натурального каучука, растворенная в нафте или бензоле, используется в качестве адгезива, применяемого для временного или постоянного наклеивания бумаги, резины или ткани. Любые частицы меди, попадающие в резиновый клей с деталей оборудования, ускоряют старение клея.

Термореактивные клеи

Термореактивный клей, выпускаемый из термопластичных смол (таких, как полиэтилен), используется обычно не в качестве основного средства для приклеивания, а только для быстрой фиксации деталей в нужном месте (из-за высокой стоимости этого материала и трудностей, связанных с тем, что его необходимо наносить на поверхность достаточно быстро, не давая ему преждевременно остыть и отвердеть). Один из способов наклеивания состоит в том, что адгезиву придается форма пластичной нити, которая подается в разогретый насос, после чего немедленно наносится на поверхность упаковки. Другой способ заключается в нагревании адгезива в отдельном резервуаре и подаче его по термоизолированным трубам к участку, где осуществляется склеивание. В машинах для наклеивания этикеток на консервные банки термоклей обеспечивает мгновенное прилипание этикетки. При обработке швов и запечатывании пакетов и коробок, особенно в случае непористых поверхностей, термоклей позволяет выполнять операции быстрее, поскольку схватывается значительно быстрее клея, наносимого холодным. Кроме того, для холодного клея оборудование должно снабжаться длинными секциями для фиксации изделия под прессом.

Термоклей имеет свойства, находящиеся в диапазоне между свойствами низкотемпературных пластичных восков и высокопластичных смол, тогда как сами эти вещества термоклеем не являются. Большинство материалов, называемых упаковочным термореактивным клеем, применяются при температуре от 149 до 204 «С и имеют вязкость от 500 до 15 000 спз. Термореактивный клей имеет свойство легко схватываться почти с любой поверхностью, в связи с чем он может применяться там, где нанесение этикеток представляет определенные сложности. Например, ПЭТ-бутылки для напитков после заполнения при температуре 1,7 °С и внутреннем давлении 621 Па усаживаются приблизительно на 1% и затем ополаскиваются при температуре 54 °С до достижения комнатной температуры.

Чтобы материал выдержал такую обработку, для изготовления этикеток применяется специальный ламинат из бумаги и полипропиленовой пленки, на котором с помощью формного цилиндра глубокой печати наносится изображение. В настоящее время скорость этикетирования может составлять от 200 до 300 штук в мин для одно- и двухлитровых бутылок и от 400 до 800 штук в мин — для бутылок меньших размеров. Утверждается, что технологически возможно обеспечить наклеивание 1000 этикеток в мин, а на некоторых технологических линиях пивоваренных заводов этикетки наносятся со скоростью 1500 шт./мин.

Классификация адгезивных систем

По сути своей состав адгезивной системы представлен группой жидкостей из протравливающего компонента, бонда, а также праймера. Все вместе они обеспечивают микромеханические связки между искусственными материалами и тканями зуба.

Поскольку структура эмали и дентина неоднородны, то и адгезивные системы для них используются тоже разные. В классификации адгезивных систем выделяют варианты отдельно для эмали и отдельно для дентина.

Современные адгезивные системы различаются по следующим характеристикам:

- число компонентов, которые входят в их состав (1, 2 и больше),

- содержание наполнителя: если присутствует кислота, то это самопротравливающая адгезивная система,

- способ отверждения: самостоятельно отверждаемые, с использованием света, а также двойного отверждения.

Так, в составе эмалевых адгезивов – низковязкие мономеры композиционных материалов. Важный момент состоит в том, что эмалевые адгезивы не работают в отношении дентина. Потому важно или ставить изолирующие прокладки для твердой части зуба, или применять специальный дентинный адгезив – праймер.

Адгезивные системы для дентина (праймеры)

За достаточно короткий промежуток времени сменилось несколько поколений адгезивных систем для дентина, при этом развитие шло по двум направлениям – упрощение процедуры использования и улучшение собственно адгезии. Термин “поколение” не имеет по большому счету под собой никакой научной основы, тем не менее он позволяет определенным образом структурировать все многообразие адгезивных систем, присутствующих сегодня на рынке. Принадлежность к тому или иному поколению определяется химическим составом, механическими показателями адгезии и простотой использования.

Первое поколение

Первое поколение адгезивов появилось в конце 70-х годов прошлого века. Их характеризуют высокие показатели адгезии к эмали, но адгезия к дентину является крайне низкой – как правило, не больше 2МПа. Адгезия достигалась за счет взаимодействия бонда и кальция, содержащегося в дентине. Естественно, что проблема дебондинга стояла крайне остро – сложности возникали уже через несколько месяцев. Поэтому, адгезивные системы этого поколения были рекомендованы для использования только с полостями класса III и V. При использовании в области жевательных зубов часто наблюдалась значительная постоперационная чувствительность.

Второе поколение

В начале 80-х годов прошлого столетия появилось второе поколение адгезивов. Здесь была сделана попытка задействовать смазанный слой для получения более высоких показателей адгезии к дентину. Результатом явилось увеличение этого показателя до 2-8 МПа, что, конечно же, абсолютно недостаточно для надежной фиксации. Кроме того, при использовании этих систем часто наблюдались микроподтекания, проблема постоперационной чувствительности также не была решена. Долговременная стабильность представителей этого поколения также была проблематичной – по истечении года до 30% реставраций оказывались несостоятельными именно по причине значительного ухудшения показателя адгезии.

Третье поколение

В конце 80-х годов XX столетия появились двухкомпонентные адгезивные системы, состоящие из праймера и адгезива. Это, а также значительное улучшение механических показателей сцепления (8-15 МПа), позволяет выделить их в отдельное поколение адгезивных систем – третье по счету. Их появление позволило в некоторых клинических ситуациях минимизировать препаровку зуба, открыв, таким образом, эру ультраконсервативной стоматологии. Кроме того, при их использовании наблюдалось значительное снижение постоперационной чувствительности. Адгезивы этого поколения впервые обеспечивали адгезию не только к зубу, но и к металлам, и керамике.

Основной же проблемой явилась недолговечность бондинговых агентов. Некоторые исследования продемонстрировали значительное снижение показателей адгезии уже через 3 года после выполнения реставрации. Тем не менее, именно с этого поколения началось рутинное применение адгезивов при реставрациях жевательных боковых зубов.

Четвертое поколение

Появление адгезивов четвертого поколения в начале 90-х годов преобразило стоматологию. Показатель адгезии к дентину достиг “современных” значений – 17-25 МПа, а постоперационная чувствительность при применении адгезивов этого поколения снизилась еще больше.

Революционным явилось появление гибридного слоя между дентином и композитом: после протравливания наносимый адгезив взаимодействует с коллагеновой матрицей дентина, формируя промежуточный слой, не являющийся ни дентином, ни адгезивом, который и получил название гибридного. Именно наличие этого слоя и отвечает за высокие прочностные показатели.

Основным своим успехом адгезивы четвертого поколения обязаны появившейся технике тотального протравливания и концепции влажного дентинного бондинга.

К недостаткам материалов этой группы можно отнести наличие двух или более компонентов, которые необходимо смешивать в точных пропорциях. Это кажется несложным в “лабораторных” условиях, но может представлять проблему в реальной жизни. Именно за счет неточностей при смешивании и возникали проблемы при применении адгезивов четвертого поколения.

Эти адгезивные системы содержат 3 компонента:

1) кондиционер (фосфорная кислота в виде геля для травления эмали и дентина);

2) праймер (смесь гидрофильных низкомолекулярных соединений, которые проникают во влажный дентин, пропитывают его и образуют гибридный слой);

3) эмалевая адгезивная система (ненаполненная смола, обеспечивающая связь композита с гибридным слоем и эмалью зуба).

Типы адгезивных систем 4 поколения:

Предусматривает частичное растворение смазанного слоя и частичное раскрытие дентинных канальцев при помощи слабых растворов органических кислот, входящих с состав праймера.

Этапы работы с адгезивными системами 4 поколения Тип 1:

1. протравливание поверхности эмали в течение 30 секунд при помощи 37% ортофосфорной кислоты, входящей в состав травильных гелей;

2. удаление травильного геля струей проточной воды в течение 30 секунд;

3. высушивание эмали и контроль качества протравки (протравленная эмаль имеет матовый оттенок);

4. внесение праймера на дентин кариозной полости при помощи аппликатора (экспозиция 10 секунд);

5. распределение праймера при помощи слабой струи воздуха;

6. внесение эмалевой адгезивной системы в кариозную полость при помощи аппликатора (наносится на подготовленную эмали и дентин);

7. распределение эмалевой адгезивной системы при помощи слабой струи воздуха;

8. фотополимеризация адгезива и праймера;

9. внесение композиционного материала.

Тип 2:

Предусматривает полное растворение смазанного слоя путем протравливания дентина ортофосфорной кислотой.

Этапы работы с адгезивными системами 4 поколения Тип 2:

1. протравливание поверхности эмали в течение 15 секунд при помощи 37% фортофосфорной кислоты, входящей в состав травильных гелей, добавление геля на дентин на 15 секунд;

2. удаление травильного геля струей проточной воды в течение 30 секунд;

3. высушивание эмали и дентина (контроль качества протравки-протравленная эмаль имеет матовый оттенок, дентин не должен быть пересушенным – влажным блестящим);

4. внесение праймера на дентин кариозной полости при помощи аппликатора (экспозиция 10 секунд);

5. распределение праймера при помощи слабой струи воздуха;

6. внесение эмалевой адгезивной системы в кариозную полость при помощи аппликатора (наносится на подготовленную эмали и дентин);

7. распределение эмалевой адгезивной системы при помощи слабой струи воздуха;

8. фотополимеризация адгезива и праймера;

9. внесение композиционного материала.

Пятое поколение

В адгезивах пятого поколения удалось устранить проблему смешивания – была реализована концепция “одной бутылочки”, т.е. адгезив и праймер были помещены в одну емкость (стали однокомпонентными).

Применение однокомпонентных систем также предусматривает тотальное травление эмали и дентина. Механизм их соединения аналогичен механизму адгезии систем 4 поколения. Эти материалы имеют хорошие показатели адгезии к эмали, дентину, керамике и металлу (на уровне 20-25 МПа), но самое главное их достоинство – это отсутствие этапа смешивания компонентов, некачественное выполнение которого и приводило к снижению показателей адгезии в системах четвертого поколения.

Адгезивные системы пятого поколения до сих пор являются наиболее популярными, так как они просты в использовании и дают предсказуемый результат. Постоперационная чувствительность при их применении также невысока.

Этапы работы с адгезивными системами 5 поколения:

1. протравливание поверхности эмали в течение 15 секунд при помощи 37% фортофосфорной кислоты, входящей в состав травильных гелей, добавление геля на дентин на 15 секунд;

2. удаление травильного геля струей проточной воды в течение 30 секунд;

3. высушивание эмали и дентина (контроль качества протравки — протравленная эмаль имеет матовый оттенок, дентин не должен быть пересушенным – влажным блестящим);

4. внесение адгезивной системы на эмаль и дентин кариозной полости при помощи аппликатора (экспозиция 15 секунд);

5. распределение адгезивной системы при помощи слабой струи воздуха;

6. фотополимеризация адгезивной системы;

7. внесение композиционного материала.

Шестое поколение

Очередной задачей разработчиков при совершенствовании адгезивных систем явилась необходимость удаления из перечня выполняемых процедур этапа протравки. В системах шестого поколения эта проблема решена.

Адгезивные системы 6 поколения являются одношаговыми самопротравливающими системами, которые находятся в 2 бутылочках и требуют смешивания непосредственно перед применением. Затем система наносится на эмаль и дентин. При этом одновременно обеспечиваются протравливание, диффузия в ткани зуба и образование гибридной зоны.

По сравнению с адгезивными системами 4 и 5 поколений они проще в применении, работе с ними требует меньше времени за счет сокращения количества этапов, уменьшается риск технической ошибки.

Однако, адгезия к дентину (18-23 МПа) со временем практически не меняется, тогда как адгезия к эмали ухудшается.

Этапы работы с адгезивными системами 6 поколения:

1. вне полости рта производится смешивание компонентов адгезивной ситемы (внутри одноразовой упаковки или в специальной ячейке);

2. внесение адгезивной системы на эмаль и дентин кариозной полости при помощи аппликатора (экспозиция 15 секунд);

3. распределение адгезивной системы при помощи слабой струи воздуха;

4. фотополимеризация адгезивной системы;

5. внесение композиционного материала.

Какие есть типы адгезии

Существует несколько видов адгезии: механическая, химическая, а также их комбинации. Самым простым является механический. Суть действия системы сводится к созданию микромеханических связок между компонентами материала и шероховатой поверхностью зуба. Чтобы обеспечить высокое качество сцепления, перед нанесением адгезива естественные микроуглубления на поверхности зубных тканей тщательно высушивают.

Интересно! Доктор Буонкоре 63 года назад опытным путем выяснил, что фосфорная кислота делает зубную эмаль шероховатой. Это помогает усилению сцепления композита с тканями зуба. Появившаяся более полувека назад методика протравки зубной эмали кислотой стала фундаментом для современных адгезивных реставрационных методов.

Химический вариант сцепления основан на химической связи композитного материала с эмалью и дентином. Таким типом адгезии обладают исключительно стеклоиномерные цементы. Прочие материалы, что используют стоматологи, имеют только механическую адгезию.

Как «прилипает» композит к поверхности эмали

Как уже отмечалось выше, что в стоматологии механизмы адгезии с эмалью и дентином разнятся. Защитная внешняя оболочка зубов преобразуется под влиянием кислот. Если рассматривать эмаль после травления кислотой под микроскопом, то она будет напоминать собой пчелиные соты. Кислота в данном случае работает на усиление связки с композитом. В результате вязкие гидрофобные адгезивы легче проникают в более глубокие слои эмали и обеспечивают ее прочное сцепление с композитом.

Интересно! Эмаль считается наиболее твердой тканью в нашем организме. Она содержит в себе самое большое количество неорганических веществ – примерно 97%. Оставшиеся 2% – это вода, 1% – органика.

Механизмы сцепления композитов с поверхностью эмали

Эмаль состоит в основном из неорганических веществ, кроме того, в состав эмали входит незначительное количество органических веществ и воды. Под воздействием кислот происходит селективное растворение периферических и центральных зон эмалевых призм на глубину до 5-10 нм и преобразование поверхности эмали, которая становится под электронным микроскопом похожа на пчелиные соты или на форму подковы, или же на сочетание обеих форм.

В результате механического скашивания эмалевых призм и обработки эмали кислотой увеличивается активная поверхность сцепления с композиционными материалами и улучшается возможность обволакивания поверхностного слоя эмали гидрофобными и вязкими адгезивами. Они проникают из-за высокой вязкости медленно на всю глубину протравленной эмали. После полимеризации адгезива образуются в межпризменных участках отростки, сцепляющиеся механически с поверхностью эмали и способствующие, таким образом, микроретенционному сцеплению композита с поверхностью эмали.

Протравка эмали

При протравливании эмали кислотой с поверхности удаляется слой толщиной 10 мкн и образуются микропоры глубиной 5-50 мкн.

Эффект кислотного протравливания эмали зависит от нескольких факторов:

вида применяемой кислоты;

концентрации кислоты;

формы применения кислоты (гель или жидкость);

времени протравливания;

времени смывания водой;

способов, которыми активируется протравливание;

инструментальной обработки поверхности эмали перед протравливанием;

химического состава и состояния эмали;

эмаль молочных или постоянных зубов;

степени минерализации эмали.

Чаще всего в современной стоматологии для кислотного травления тканей зуба используют ортофосфорную кислоту. Наиболее оптимальная концентрация кислоты – 30-40%. В ряде случаев для протравливания дентина рекомендуется использование слабых растворов органических кислот.

Чтобы не допустить растекания ортофосфорной кислоты на участки зуба, кислотное травление которых нежелательно, протравки изготавливают в виде окрашенных гелей.

Длительность травления эмали кислотой обычно составляет 30 секунд. Экспериментальные исследования с использованием СЭМ показали, что различий в степени пористости поверхности эмали при экспозиции 30 секунд и 60 секунд нет. Кроме этого было доказано, что время воздействия кислоты более 60 секунд приводит к разрушению эмалевых призм и ухудшению адгезии.

В зависимости от резистентности эмали рекомендуется изменять время аппликации травящей гели: при низкой резистентности эмали оно сокращается до 15 секунд, а при повышенной — оно увеличивается до 60 секунд.

Длительность удаления протравки струей проточной воды должна быть равной длительности воздействия кислоты, т.е. 30 секунд.

Для повышения силы адгезии рекомендуется создание скоса эмали, что позволяет увеличить площадь соприкосновения композита с эмалью. Сила этого соединения увеличивается при его формировании по поперечному сечению эмалевых призм, так как в этом случае растворяется при протравливании межпризменное вещество, образуя более широкие и глубокие поры.

Как травят эмаль

Данный способ обработки подразумевает удаление с эмали части слоя в 10 микроньютонов (мкН). В результате на ее поверхности появляются поры глубиной в 5 – 50 мкН. Нередко для протравки эмаль смазывают ортофосфорной кислотой, а вот для дентина можно использовать органические кислоты, но в слабой концентрации.

Процесс травления длится от 30 до 60 секунд. Решающее значение имеют индивидуальные особенности строения эмалевой поверхности, в частности ее изначальная пористость. Если передержать кислоту, это неизбежно скажется на структуре эмали и ослабит сцепление. Так что если зубные ткани у пациента довольно слабые, то протравка должна длиться не дольше 15 секунд. Кислота удаляется струей воды, причем столько же по времени, сколько ее держат на эмали.

Сравнительный анализ адгезионных слоев

Авторы :Франц Галецкий, д.т.н., ИТМ и ВТ им. С.А. Лебедева;Илья Лейтес, Гл. технолог РТС Инжиниринг; Леонид Петров, нач. сектора, ИТМ и ВТ им. С.А. Лебедева; Евгения Николаева, к.х.н., ИТМ и ВТ им. С.А. Лебедева

Повышения прочности сцепления внутренних слоев многослойных печатных плат (МПП) с материалом диэлектрика в течение ряда лет применяется процесс оксидирования медной поверхности.В последние годы появились альтернативные технологии получения адгезионных слоев, направленные на устранение проблем, связанных с оксидными слоями. На основании проведенного авторами исследования свойств оксидных и некоторых новых адгезионных слоев производители МПП могут сравнить их качественные и количественные характеристики и сделать практический вывод о целесообразности перехода на новую технологию.

Прочность сцепления поверхности медного рисунка схемы внутренних слоев с материалом диэлектрика при прессовании — одно из важнейших условий изготовления многослойных печатных плат.

Она определяется целым рядом факторов:

- материалом диэлектрика;

- качеством диэлектрика;

- режимом прессования;

- типом адгезионного слоя;

- режимом получения адгезионного слоя;

- качеством адгезионного слоя.

Для повышения прочности сцепления поверхности внутреннего слоя с материалом диэлектрика применяют операции, позволяющие различными путями увеличить удельную поверхность меди за счет развития микрорельефа.

При прессовании под воздействием температуры и давления расплавленная смола препрега затекает в углубления микрорельефа медной поверхности, обеспечивая после отверждения смолы получение единого монолита.

Хорошие результаты по увеличению удельной поверхности меди дает операция оксидирования, которую обычно проводят в щелочных растворах сильных окислителей, таких как хлорит натрия или персульфат калия [1-5].

Рис 1 Различия в цвете оксидных слоев — а) бронзовый оксид б) коричневый оксид в) черный оксид

И в тех и в других растворах в зависимости от глубины протекания процесса окисления медь может окисляться до оксида меди (I) красного цвета или до оксида меди (II) черного цвета:

8Cu + ClO2–+ 4OH– > 4Cu2O + Cl– + 2H2O

4Cu + ClO2– + 4OH– > 4 CuO + Cl– + 2H2O

4Cu + S2O82– + 4OH– > 2 Cu2O + + 2SO22– + 2H2O

Cu + S2O82– + 2 OH– > CuO ++ 2SO42– + H2O.

На практике оксидированная поверхность представляет собой смесь этих окислов. Соотношение красного и черного оксидов в смеси зависит от таких параметров, как температура, время обработки, соотношение окислительного и щелочного компонентов.

Получаемый в результате цвет оксидированной поверхности будет различным (см. рис. 1)

Оксидные слои отличаются друг от друга не только окраской, но и следующими параметрами:

- толщина слоя;

- кристаллическая структура;

- адгезия к диэлектрику.

Кристаллическую структуру оксидных слоев, полученных из персульфатно-щелочного раствора на горизонтальной линии фирмы Schmid изучали с помощью электронного микроскопа JSM-5300 LV японской фирмы JEOL совместно со специалистами химического факультета МГУ.

В качестве образцов использовалась 35 мкм медная фольга марки ФМГАЦ Кыштымского металлургического завода.

Рис. 2. РЭМ-фотографии поверхности образцов при увеличении 2000: а) исходная медная фольга, б) бронзовый оксид, в) коричневый оксид, г) черный оксид, д) черный оксид с перерощенными кристаллами

Топография исходной поверхности блестящей стороны фольги показана на рис. 2а.

На рис. 26, в, г представлены электронные микрофотографии соответственно бронзового, коричневого и черного оксидов при увеличении х2000. На фотографиях хорошо видно, что по мере углубления цвета оксида топография поверхности исходной медной фольги просматривается все хуже, что свидетельствует об увеличении толщины оксидного слоя.

На рис. 2д показана РЭМ-фотография черного оксида с перерощенными кристаллами. Визуально этот тип оксида не отличается от черного, но для него характерно явление ломкости кристаллов. Если потереть по поверхности такого оксида кусочком белой ткани, то она окрасится в черный цвет. Поэтому такой оксидный слой называется «черный мел». На фотографии хорошо видна рыхлая структура этого типа оксида. При прессовании кристаллы такого оксидного слоя ломаются и плохо сцепляются со смолой препрега, что приводит к нарушениям связи между слоями.

При работе по режиму получения черного оксида мы не застрахованы от того, что при определенных соотношениях окислителя и щелочи в растворе не создадутся условия, благоприятные для образования оксида «черный мел».

Рис. 3. Изменение концентрации основных компонентов в ванне оксидирования в зависимости от времени (t = 60…65°С): a) NaOH, б) K2S208

На рисунке 3 показано, как происходит изменение концентрации NaOH и K2S2O8 в растворе оксидирования при отсутствии слоев. Через 2 часа после корректировки концентрация персульфата калия падает более, чем вдвое, т.е. на 50—60%. Концентрация же едкого натра снижается лишь на 25—30%. Таким образом, в ванне оксидирования создаются условия, способствующие образованию оксида типа «черный мел». Во время оксидирования заготовок слоев идет более интенсивный расход химикатов, и такие неблагоприятные соотношения компонентов могут образоваться значительно раньше.

Рис. 4. РЭМ-фотографии поверхности образцов при увеличении 15000: а) бронзовый оксид, б) коричневый оксид, в) черный оксид, г) черный оксид с перерощенными кристаллами

На рисунке 4 продемонстрирована структура рассмотренных выше 4 типов оксида при увеличении х15000. Как видно на этих фотографиях, все типы оксида имеют столбчатую кристаллическую структуру, причем в ряду бронзовый — коричневый — черный — «черный мел», высота столбиков существенно увеличивается. Но одновременно с этим структура становится более рыхлой и менее равномерной. У оксида «черный мел» есть более плотные и менее плотные участки, а также «пятна», где совсем нет кристаллов оксида (см. рис. 4 г).

Для оценки прочности сцепления оксидных слоев с материалом диэлектрика к оксидированным образцам медной фольги было припрессованно по 3 листа стеклоткани DURAVER Е1080 фирмы ISOLA. Чтобы проследить влияние процесса полимеризации связующего в препреге, были использованы 2 рулона стеклоткани с разным сроком хранения. Один рулон был новый, а срок хранения другого рулона превышал 3 месяца.

Адгезионную прочность измеряли на адгезиометре АЭМ-2 методом отрыва полосок шириной 3 мм. Наибольшие значения зафиксированы у образцов коричневого оксида (см. табл. 1). Хорошо прослеживается влияние срока хранения рулона. Если он превышает 3 месяца, то текучесть смолы уже не удовлетворяет необходимым требованиям. Она оказывается недостаточной для того, чтобы смола смогла затечь между столбиками оксида. Остаются пустоты и, как следствие, сцепление оксида со смолой получается слабым. Отрыв полосок происходит по оксидному слою, а не по границе раздела. Если стеклоткань хорошего качества, с малым сроком хранения, то текучесть смолы достаточна, чтобы заполнить все впадины микрорельефа оксидного слоя. Прочность связи в этом случае более высокая (см. табл. 1).

| № п/п | Тип оксида | Адгезионная прочность, г/3 мм | |

| Старый рулон | Новый рулон | ||

| 1 | 130 | 200 | |

| 2 | 165 | 240 | |

| 3 | Черный | 155 | 210 |

| 4 | Черный мел | 120 | 165 |

| № | Тип оксида | Адгезионная прочность, г/3 мм | (F-P)/F.100,% | |

| п/п | До термоудара, F | После термоудара, F1 | ||

| 1 | Бронзовый | 200 | 80 | 60,0 |

| 2 | Коричневый | 250 | 175 | 30,0 |

| 3 | Черный | 220 | 140 | 36,4 |

| 4 | Черный мал | 165 | 40 | 75,8 |

Образцы с оксидом «черный мел» имеют наименьшие значения адгезионной прочности. Причина в данном случае заключается как в ломкости кристаллов оксида и плохом их сцеплении со смолой препрега, так и в наличии микроучастков без оксидного слоя (см. рис. 4 г). У этих образцов отрыв полосок также происходит по оксидному слою.

На прочность сцепления оксидированных внутренних слоев с материалом диэлектрика влияют температурные воздействия на этапах изготовления, ремонта и эксплуатации многослойных печатных плат. Это операции нанесения паяльной маски, сборки, горячего лужения, пайки, групповой инфракрасной пайки, пайки волной припоя, тепловые нагрузки на печатную плату при ее функционировании в готовом изделии.

По литературным данным [5], после термоудара (260°С, 10 с) адгезионная прочность оксидных слоев снижается. У черного оксида на 35%, а у коричневого оксида — на 17%.

В данной работе воздействие температуры на прочность сцепления оксидных слоев с материалом диэлектрика изучали путем погружения образцов с 3 мм полосками на 10 с в кремнийорганическую жидкость, нагретую до 260 ±2°С.

Полученные результаты свидетельствуют о том, что адгезионная прочность всех типов оксидных слоев падает после термоудара на 30—76% (см. табл. 2). По интенсивности падения адгезионной прочности оксидные слои располагаются в следующий ряд: «черный мел» > бронзовый > черный > коричневый.

Рис. 5. Сквозное отверстие многослойных печатных плат после сверления

Рис. 6. Эффект розового кольца

Еще одна проблема, которую могут создавать оксидные слои — это «эффект розового кольца» (Fink ring effect). Он проявляется уже на готовой плате, но возникает на операциях подготовки плат перед химической металлизацией. Кислые растворы предварительной обработки воздействуют на оксидные слои, выходящие в торец сквозного отверстия (см. рис. 5).

Если оксидный слой подтравливается, то вокруг отверстия образуется розовое кольцо — обнажившаяся медь (см. рис. 6). На готовой плате это выглядит как более светлая область вокруг контактной площадки (КП) по сравнению с темной оксидированной поверхностью. «Розовое кольцо» можно увидеть и на более глубоких слоях платы, если изготовить планарный шлиф. Поперечный шлиф не дает возможности увидеть подтрав оксидного слоя из-за его малой толщины (менее 1 мкм).

Растворимость в кислотах различных типов оксидного слоя практически одинакова, однако за счет уменьшения толщины слоя возможность проникновения кислых растворов и, следовательно, вероятность появления «эффекта розового кольца» в ряду «черный мел» > черный > коричневый >бронзовый существенно снижается.

Следует отметить, что на возможность проникновения кислых растворов в значительной степени влияют операции сверления и прессования.

Рис. 7. Поперечный шлиф отверстия с дефектом wedge voids (клиновидные пустоты)

Неправильно подобранный режим прессования, а также, как было сказано выше, недостаточная текучесть смолы препрега могут приводить к нарушениям связи между оксидированной поверхностью внутреннего слоя и материалом диэлектрика, т.е. к появлению пустот между слоями. Если эти пустоты имеют выход в отверстия, то создается дополнительная возможность для проникновения кислых растворов и возникновения «эффекта розового кольца».

Некачественная сверловка отверстий может приводить к выкрашиванию смолы, граничащей с оксидированной медной поверхностью, что также способствует проникновению кислых растворов и появлению «эффекта розового кольца». В зарубежной литературе этот вид дефекта, вызванный некачественной сверловкой, называется wedge voids — клиновидные пустоты. Поперечный шлиф отверстия с этим видом дефекта показан на рисунке 7.

В последние годы ряд фирм J-KEM [6], Alfachimichi [7], Enthone [8], Atofech [9]) предложил пути модификации адгезионных слоев на основе оксидов меди, направленные на усиление их устойчивости в кислых растворах. Для этого, после стадии оксидирования применяют обработку в растворе восстановителя (Reducer), который переводит оксиды меди в металлическую медь:

Cu2+ + 2e-→Cu0,

Cu1+ + e-→Cu0

Рис. 8. Топография медной поверхности до (а) и после (б) обработки оксидного слоя в растворе Multibond SR фирмы Atotech

Рис. 9. Адгезионный слой, полученный по техпроцессу Bond Film фирмы Atotech

Рис. 10. Внешний вид адгезионных слоев: a) Circubond, б) Bond Film, в) Mec Etch Bond

Рис. 11. Розовые кольца вокруг отверстий (Ø 0,3 мм) на образцах после обработки на линии химического меднения по рабочему режиму: а) с бронзовым оксидом, б) коричневым оксидом

Рис. 12. Образцы после выдерживания в течение 11 ч в растворе предактивирования: а) с бронзовым оксидом, б) с коричневым оксидом, в) с адгезионным слоем Mec Etch Bond

При этом топография поверхности остается такой же хорошо развитой, как у оксидов меди (см. рис. 8).

Недостатком этого способа обработки оксидных слоев является возможность повторного окисления восстановленной меди под воздействием температуры и влаги. Т.е. опасность появления «эффекта розового кольца» полностью не исключается.

Поэтому наряду с модификацией оксидированных слоев в растворе восстановителя появились процессы [6—11], основанные на совершенно ином подходе к формированию адгезионного слоя, который создается не наращиванием микрорельефа на медной поверхности, а травлением меди по границам зерен кристаллов (см. рис. 9). Структурированная таким образом медная поверхность обрабатывается органическим антиоксидантом, образующим органометаллическое соединение с наружным слоем атомов меди, что также увеличивает сцепление со смолой в процессе прессования.

Для ознакомления с новыми адгезионными слоями были выбраны техпроцессы: Circubond фирмы Shipley (Великобритания), Bond Film фирмы Atotech (Германия) и Мес Etch Bond фирмы МЕС (Бельгия). В последнем техпроцессе операции создания микрорельефа и обработка в органическом антиоксиданте разделены и проводятся в разных ваннах, что дает возможность оценить вклад органометаллического покрытия при формировании адгезионного слоя в прочность сцепления со смолой.

В качестве образцов были использованы 2 вида медной фольги: заводская 35-мкм фольга марки ФМГАЦ (Россия) и гальваническая 35-мкм фольга, полученная в ИТМ и ВТ на стальном носителе из электролита Electroposit 1300 фирмы Shipley (с плотной мелкокристаллической структурой меди).

Образцы обработали по трем выбранным техпроцессам на предприятиях указанных выше фирм. Внешний вид адгезионных слоев представлен на рисунке 10. Для сравнения характеристик были также подготовлены образцы со следующими видами адгезионных слоев и подготовок поверхности меди: бронзовое оксидирование, коричневое оксидирование, пемзовая обработка, персульфатное микротравление, шероховатая сторона заводской фольги марки ФМГАЦ (с заводским адгезионным покрытием).

Эксперименты по оценке адгезионной прочности подготовленных образцов проводили по той же методике, что и при изучении оксидных слоев. Результаты представлены в таблице 3.

В таблице 4 представлены результаты термовоздействия на прочность сцепления новых адгезионных слоев с материалом диэлектрика.

Как видно из таблицы 4, падение адгезионной прочности новых адгезионных слоев после температурного воздействия значительно меньше, чем у оксидных слоев и не превышает 16%.

Оценку устойчивости адгезионных слоев в растворах предварительной обработки плат перед химической металлизацией проводили следующим образом: к образцам фольги, обработанным по техпроцессам Circubond, Bond Film, Мес Etch Bond, бронзовый оксид и коричневый оксид припрессовали с обеих сторон по 5 листов стеклоткани марки DURAVER Е 1080 фирмы ISOIA.

В полученных пакетах просверлили отверстия разных диаметров (от 0,4 до 1,3 мм). Пакеты с просверленными отверстиями обработали на линии химического меднения в растворах обезжиривания, кондиционирования, микротравления, предактивирования, активирования и ускорения по рабочему режиму.

Осмотр образцов под микроскопом показал, что ни на одном образце с новыми адгезионными слоями «эффекта розового кольца» не обнаружено, в то время как на образцах с бронзовым и коричневым оксидом вокруг некоторых отверстий, преимущественно малого диаметра, обнаружено «розовое кольцо» (см. рис. 11). При этом на образцах с коричневым оксидом «розовые кольца» встречались чаще, чем на образцах с бронзовым оксидом. И на тех и на других образцах длина распространения кольца не превышала 50 мкм. То есть на рабочих платах такие кольца не вышли бы за пределы контактных площадок.

Более жесткие условия выдержки образцов в кислом растворе предактивирования (75 г/л бисульфата натрия, 200 г/л хлорида натрия) в течение 11 часов значительно усилили «эффект розового кольца» на образцах с бронзовым и коричневым оксидом (см. рис. 12а, б). Длина распространения кольца увеличилась до 1…2 мм. Однако на образцах с новыми адгезионными слоями «розовое кольцо» не обнаружено (см. рис. 12в).

Выводы

- Из трех типов оксидных слоев оптимальным соотношением свойств обладает коричневый оксид хорошо развитая поверхность;

- явно выраженная столбчатая кристаллическая структура,но отсутствует тенденция к образованию перерешенных кристаллов;

- коричневый цвет является гарантией отсутствия участков с оксидом типа «черный мел»;

- адгезионная прочность коричневого оксида выше, чем у бронзового и черного оксидов;

- удовлетворительная стойкость к термовоздействиям;

- удовлетворительная стойкость к воздействию кислых растворов.

- Модификация оксидных слоев путем восстановления меди до атомарного состояния полностью не исключает появление «эффекта розового кольца».

- Микрорельеф новых адгезионных слоев создается не хрупким оксидом меди, а структурированной металлической медью, что существенно снижает возможность нарушений связи между слоями за счет ломки кристаллов при прессовании.

- Прочность сцепления новых адгезионных слоев с материалом диэлектрика сравнима с прочностью сцепления оксидных слоев.

- Наибольшие величины адгезионной прочности зафиксированы у адгезионного слоя Circubond фирмы Shipley.

- Шероховатость поверхности и структура осадка исходной медной фольги вносят определенный вклад в прочность сцепления адгезионных слоев с материалом диэлектрика.

- На примере адгезионного слоя Мес Etch Bond установлено, что металлоорганическое покрытие сформированного микрорельефа не приводит к существенному увеличению прочности сцепления со смолой препрега, а лишь ингибирует процесс окисления медной поверхности.

- Стойкость новых адгезионных слоев к термовоздействиям значительно лучше, чем у оксидных слоев. Падение адгезионной прочности после воздействия термоудара составляет 15—16%, что вдвое меньше, чем у коричневого оксида.

- Устойчивость к воздействию кислых растворов новых адгезионных слоев во много раз выше, чем у оксидных слоев. После выдерживания образцов в растворе предактивирования линии химического меднения в течение 11 ч «эффекта розового кольца» не обнаружено.

ЛИТЕРАТУРА

- Процесс оксидирования Pro Bond 80. Проспект фирмы Shipley, 1988.

- Scheroxide — процесс химического оксидирования внутренних слоев многослойных печатных плат. Проспект фирмы Schering, 1990.

- Процесс оксидирования Rona bond. Проспект фирмы Lea Ronal, 1996.

- Грилихес С.Я. Оксидирование и фосфатирование металлов. Ленинград, 1985, с. 79.

- Read А.Н. Treating Copper with Brown Oxide For Improving Multilayer Board Adhesion, Electronics, 1983, p. 29.

- Оксидирование J-Кет. Электронсервис-технология. Каталог, 2004.

- ООО «Абсолют». Всероссийский практический семинар «Химические процессы в производстве печатных плат». Методические материалы, С.-Петербург, март 2005.

- Enthone PWB Fabrication. Chemical Processes and Products, Product Selection Guide, 2005.

- Innerlayer Bonding Processes. Проспект фирмы Atotech, 2006.

- Circubond — процесс подготовки внутренних слоев многослойных печатных плат перед прессованием. Проспект фирмы Shipley, 2002.

- MultiBond 100. Проспект фирмы MacDermid, 2006.

Как «прилипает» композит к поверхности дентина

Свойства дентина таковы, что его наружный слой – влажный. Жидкость в этой части зуба обновляется быстро, так что высушить ее очень сложно. И чтобы влага не сказалась на качестве сцепления дентина с композитом, используются особые водосовместимые (по-научному – гидрофильные) системы. Также на прочность связей непосредственное влияние оказывает так называемый «смазанный слой», который возникает как следствие инструментальной обработки дентина. Существует 2 подхода к использованию механизмов связывания:

- смазанный слой пропитывают водосовместимыми веществами,

- смазанный слой искусственно растворяют и счищают.

Стоит заметить, что последний метод, предполагающий удаление лишних микрочастиц с поверхности эмали, сегодня применяется значительно чаще, чем первый.

Как травят дентин

Японский стоматолог Фузаяма 39 лет назад первым в истории применил методику протравливания дентина. Сегодня перед процедурой на ткани зубов наносят специальные кондиционеры – они помогают гидрофильным веществам глубже проникать в дентинные ткани и сцепляться с водоотталкивающим композитом. Смазанный слой при этом отчасти уходит, происходит раскрытие дентинных канальцев, а из верхнего слоя выходят минеральные соли. После этого кондиционеры смываются водой. Следом идет этап сушки, и с этим главное не переусердствовать, иначе это скажется на сцеплении.

Далее наносится праймер, который помогает гидрофильным веществам пройти в канальцы и сцепиться с коллагеновыми волокнами. В итоге образуется своего рода гибридный слой, который способствует эффективному скреплению композита с дентином. Он также служит барьером от просачивания химии и микробов во внутренние структуры зуба.

Адгезивные системы для эмали

Если речь идет об эмали, то адгезия здесь обеспечивается на основе микромеханической сцепки. Для этого используются гидрофобные жидкости, однако необходимого «прилипания» к влажному дентину они не дадут, поэтому также используется праймер. Обращение с эмалевыми адгезивами, имеющими однокомпонентный состав, строится на следующих этапах:

- протравка эмали ортофосфорной кислотой – примерно полминуты,

- удаление водяной струей травильного геля,

- сушка эмали,

- соединение в одинаковой пропорции веществ адгезивной системы,

- введение аппликатором в полость зуба адгезива,

- разравнивание его воздушной струей.

Только после выполнения всех выше перечисленных манипуляций врач осуществляет введение композитного материала.